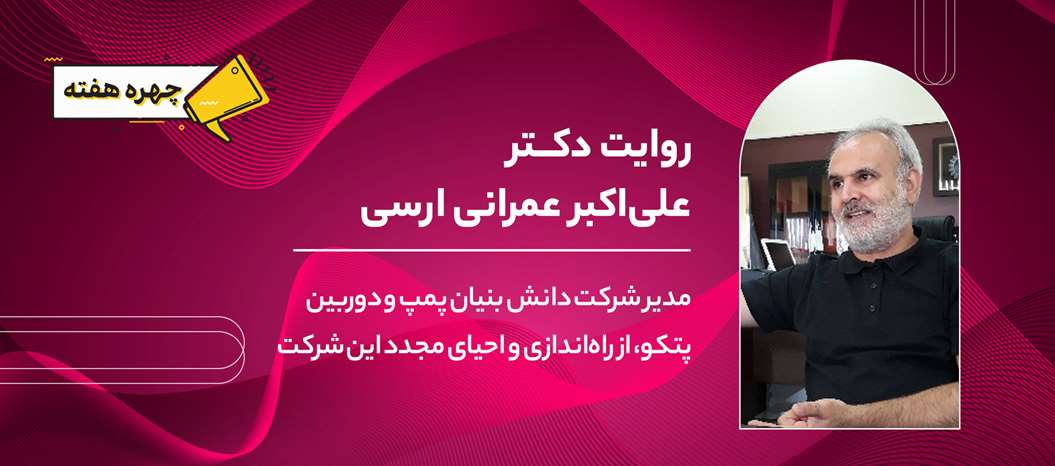

راویت دکتر علیاکبر عمرانی ارسی؛ مدیر کارخانه سابق پتکو

آمدن به پتکو

سال 1383 مهندس تجریشی مدیرعامل شرکت پمپ و توربین (پتکو) به دنبال مدیر برای کارخانه بود. باتوجه به ارتباطی که داشتیم، چندنفر از دوستانمان معرفی کردیم که اینها میتوانند به شما کمک کنند. آقای تجریشی گفتند که خودتان بیایید و مسئولیت را دست بگیرید. آن موقع من در تراکتورسازی بودم و تعهد داشتم. شرایط را که به ایشان گفتم، گفتند ما حل میکنیم. آن زمان هم پتکو برای سازمان گسترش بود و هم تراکتورسازی.

7 ماه طول کشید آمدن من به پتکو. در این مدت آقای مهندس عرب باغی را داشتند راضی میکردند که اجازه بدهد تا از تراکتورسازی بیایم اینجا. من پتکو را زیاد نمیشناختم. یک ذهنیتی بود که؛ پتکو کارخانهای است که کار ندارد، اما دستگاه دارند، اگر از بیرون برای شرکت خودتان کاری تحویل گرفتید، میتوانید از امکانات آنجا استفاده کنید. من در این حد پتکو را میشناختم.

اولین روز که اینجا آمدیم، روز قبل آن، بعدازظهر به اینجا آمده با حضور خود مهندس تجریشی برای مدیرها معارفه شدم. فردایش به اینجا آمدم و کار را شروع کردیم. اول کار 2 الی 3 روز فقط کارخانه را گشتم و با تکتک مدیران صحبت کردم. کمکم جلسات تولید را گذاشتیم، ببینیم چه صحبتهایی میکنند؟! در چه وضعیتی است، تولید داریم یا نداریم؟! و اصلا شرایط چیست؟!

من در ابتدا کسی را جابهجا نکردم! بعداز نه ماه، مهندس رحیمخانی را به عنوان مدیر تولید آوردم. ایشان در شرکت ماشینآلات صنعتی تراکتورسازی بود. از نظر دید مهندسی و دید اجرایی آدم فعّالی بود. حدود یکونیم دو سال با ما همکاری کرد و در این مدت کم منشا خیری برای پتکو بود. ایدههای ایشان هنوز هم در اینجا جاری است. بعد از ایشان، در سال 85 مهندس سیدحمزه را به پتکو دعوت کردیم. ایشان نیز مثل مهندس رحیمخانی در ماشینآلات صنعتی بودند. ابتدا شش ماه به عنوان مشاوره به اینجا آمدند سپس به عنوان مدیر واحد تحقیقوتوسعه انتخابشان کردیم. بعد کمکم نفرات دیگر را جذب کردیم. با کارگزینی تراکتورسازی تماس گرفتم. گفتم چند تا مهندس صنایع به ما معرفی کنند! 5، 6 نفر را معرفی کردند. 4 نفر را برای بخش طرح و برنامه انتخاب کردیم. خودمان هم بر کارشان نظارت میکردیم. رئیس و مرئوس و از این حرفها نداشتیم. بعداً از بین خود آنها یکی را برای همان واحد رئیس گذاشتیم. یکی را برای برنامهریزی و تولید انتخاب کردیم و به این شکل هر کدام را به عنوان مدیر به بخشی فرستادیم.

خدا هیچ شرکتی را بدون کار نگذارد!

زمانی که ما آمدیم، پتکو عملا با 10درصد توان کار میکرد؛ یعنی کاری نداشت. دولت هم میگفت بروید 40 نفر را بیرون کنید، ببینیم برای 80 نفر باقی چهکار میتوان کرد! یعنی اینجا به یک شرکت سرطانی تبدیل شده بود! اثراتش هنوز هم باقی مانده است! در اینجا یک تعداد قراردادها قبل از ما بسته شده بود. پمپها تولیدشده بودند، اما نمیتوانستند تحویل بدهند! برای نمونه یک پمپ عمودی برای پالایشگاه آبادان بود که یاتاقان آن داغ میکرد. پمپهای عمودی هم معمولا طویل هستند! من که آمدم اینها را از این سر کارگاه تا آن سر کارگاه دراز کرده بودند. پرسیدم: مشکل اینها چیست؟ چرا نمیتوانیم تحویل بدهیم؟! در آزمایشگاه دو همکار داشتیم، الآن هم یکیشان هست. هر بار که پمپ را تست میکرد و جواب نمیگرفت با گچ روی دیوار خطی میکشید. من را برد سر پمپ. خطهای دیوار را نشانم داد و گفت آقای مهندس این پمپ این تعداد تستشده ولی جواب نگرفتهایم. آنها را عیبیابی کردیم و تحویلشان دادیم. عیبشان هم ساده بود. اصلاً سختی و مورد خاصی نداشتند. برای نمونه بلبرینگ را گرم کرده بودند بر روی شفت انداخته بودند. کیسینگ را هم داغکرده بودند و بلبرینگ را آنجا انداخته بودند! وقتی شما از دو طرف به یک بلبرینگ تنش وارد میکنید، خب طبیعتاً این داغ میکند. گفتم آن را بازکنید و از هرطرف دو دهم بزنید و بگذارید بلبرینگ در حالت خودش بچرخد. به بلبرینگ تنش وارد نشود. این کار را که کردند دماسنج دمای 40 درجه رانشان داد. همان پمپی که تا 120 و 140 درجه دمایش بالا میرفت. به همین شکل تمام پمپها را عیبیابی کردیم و تحویل دادیم.

در خلال این واقعیت، در شرکت هم کاری نبود. خدا هیچ شرکتی را بدون کار نگذارد! کارگری که بنشیند، دیگر کار کشیدن از او خیلی سخت است! کارگر کم کار کند، میتوان کار را جلو برد، و کمکم لودش را بالا برد؛ اما اگر بنشیند به کارگیری او خیلی سخت است! ما اینجا کارگاه جوشکاری داشتیم، بعضی وقتها میرفتم و با آنها شوخی میکردم. میگفتم حداقل اینجا را آب و جارو کنید، بلکه مشتری آمد! آخر بین قدیمیها مرسوم بود جلوی دکان و مغازهها را صبح به صبح آب میپاشیدند تا مشتری بیاید! شرایط را که دیدم با توجه به شناختی که از صنایع استان داشتم رفتم و از بیرون پروژه گرفتم. صرفا برای اینکه حداقل کارگران مشغول شوند. مهندس زمانلو آن موقع مدیرعامل ریختهگری تراکتورسازی بود. کورهی خشککن ماهیچه را از آنها گرفتم و آوردم. حدود 18 متر طول کوره بود. 2 تا پرس قراضه گرفتم و در اینجا تولید کردیم. دو کوره ذوب گرفتیم و درست کردیم. آن موقع تکنولوژی lost foam (نوعی روش ریختگری) را تازه به ریختگری تراکتورسازی آورده بودند. از درجه ماهیچه آنها گرفتیم و اینجا آوردیم و تولید کردیم. از خودکفایی 2، 3 تا کوره برای ماشینکاری داشتند آنها را گرفتیم. با این کارها سعی کردیم تا کارگران بیکار ننشینند. از آنطرف آقای مهندس تجریشی با توجه به پتانسیلهایی که دارند و روابطی که با وزارت نفت دارند توانستند پروژه پمپ برای مجموعه بگیرند. وقتی پمپها وارد مجموعه شد، کارهای جانبی را کم کردیم و کمکم به صورت تخصصی بر روی پمپ تمرکز کردیم.

سال 84 و 85، فقط فکرمان این بود که پروژههای قبلی را تحویل بدهیم! پروژهای که 4 سال قبل گرفته بودند، پیشپرداخت را خوردهبودند، اما طرف قرارداد پتکو بود! تعهد تحویل آنها، الان به عهده من بود. دو سال سعی کردیم پروژهها را تحویل بدهیم. بعدازآن در اواخر سال 85 و از اوایل سال 86 پروژههای جدید آمدند. پمپهای پتروشیمی رازی آمدند! اولین بار پروژه پمپ 400-400 بود که از پایه در اینجا طراحی و ساخته شد. الآن در پتروشیمی رازی کار میکنند. قرارداد طراحی 10 تیپ پمپ از خانواده OH2 را از سازمان گسترش گرفتیم. از پتاس 8 تا پمپ گرفتیم. پتاس در خور و بیابانک است که آب دریا را که 80 درصد شوری دارد را میگیرند و به مخزنها میزنند. مخزنها هم که انگار یک مزرعه است، یک شورهزار است. آب آن تبخیر میشود و از نمک آن در مجتمعهای پتروشیمی استفاده میکنند. پمپهای اینها خاص است؛ چون در شورآبه کار میکند و خورندگی در آنجا فوقالعاده بالا است! جنس این پمپها چدن نایرزیست بود. چدنی است که نیکل زیادی دارد، تقریباً 16% نیکل دارد. آن موقع در ایران کمتر افرادی میتوانستند آنها را ریختگری بکنند. یک ریختهگری به نام سدید در تهران بود. دادیم و آنها ریختگری آن را انجام دادند. به لطف خدا بدون هیچ مشکلی تا امروز کار میکنند. تازه بعد از 14 سال بهشان یدکی دادیم.

اولین پروژههای فرآیندی

پروژه تامین پمپهای پالایشگاه شازند اراک اولین پروژه فرآیندی پتکو بود. پروژه احداثی و فرآیندی حساسیتهای زیادی دارد. یعنی شما تک پمپ و یا پمپ جایگزینی تولید نمیکنید. قرار است پمپهای یک فرآیند را که باید در کنار هم کار کند را بدهید و این حساسیت های زیادی دارد. تا آن زمان هیچ شرکت ایرانی جرات گرفتن چنین پروژه ای را نداشت. بعد از پروژه شازند اراک پمپهای پروژه پالایشگاه لاوان را گرفتیم که آن هم یک پروژه فرآیندی بود. پروژه شازند اراک و لاوان از نظر زمانی نزدیک به هم بودند و پمپهایشان را تقریبا همزمان دادیم. حدودا سالهای 1386، 1387 بود. برای هر کدام از اینها حدود 50، 60 پمپ دادیدم. منتها، آنچه مهم بود، بحث فرایندی بودن پروژهها بود؛ که اینها پیشمقدّمه شدند برای گرفتن پمپهای پالایشگاه "ستارهی خلیج فارس".

پالایشگاه ستاره خلیج فارس

پالایشگاه «ستارهی خلیج فارس»، افتخار صنعت"ایران" است. آنجا باورها شکل گرفتند و به وقوع پیوستند. باید دستان کسی که این ایده را آورده بود بوسید. دیدگاهی را به صنعت ایران داد که با افتخار، امروز میتوانیم پروژههای بزرگتر در حوزه نفت و انرژی را در داخل طراحی و بهرهبرداری کنیم. آن زمان مدیرعامل پالایشگاه ستاره مهندس آذرمگین بود. یکی از مدیرانی که در بومی سازی پالایشگاه ستاره خلیج فارس نقش بسزایی داشت. چنین فردی در آن زمان بسیار کم پیدا میشد. مدیری بود ریسک پذیر و در عین حال باسواد. چنین نبود که همینطوری بگوید که باید داخلی سازی شود. از روی علم و شناختی که داشت میگفت که این میتواند در ایران، تولید شود. به همت و تلاش مدیرانی مثل مهندس آذرمگین بود که پای شرکتهای ایرانی به حوزه نفت باز شد.

فکر میکنم سال 1389 یا 1388 بود که مقدّمات قرارداد با پالایشگاه ستاره مطرح شد. از آن زمان تا همین 3 سال قبل، ما به ستاره خلیج فارس پمپ میدادیم. همین الان هم به آنها قطعات یدکی میدهیم. تعداد 496 پمپ پالایشگاه ستاره خلیج فارس را ما دادهایم. این پمپها از خانوادههای متفاوتی بودند. برای مثال پمپهای عمودی بودند که دبی (ورودی) آنها در حدود 18500 متر مکعب در ساعت بود، پمپهای آب دریا بود که برای خنککاری پالایشگاه استفاده میشد، پمپهای آتش نشانی و چند نوع پمپ دیگر.

در این پروژه با مدیران و کارشناسان پالایشگاه جلسات ماهیانه داشتیم. میآمدند به کارخانه و بستهبهبسته پیشرفت پروژهها را کنترل میکردند. در یکی از این جلسات نوبت به پروژه پمپ EQ30 رسید. پمپهای EQ30 را به درخواست کارفرما قرار شده بود از شرکت روهرپمپ آلمان تامین کنیم. زمانی بود که تحریمها تازه شروع شده بود. شرکت روهرپمپ نتوانسته بود برای این پمپها مجوز بگیرد و برای همین ساخت آنها را هنوز شروع نکرده بود. به کارشناسان توضیح دادیم که آلمان فعلاً تولید این پمپها را شروع نکرده است. آقای مهندس آذرمگین هم در جلسه بودند. وسط جلسه من گفتم که اجازه بدهید تا ما خودمان آنها را نیز بسازیم. این جسارت بر میگشت به شناختی که من از این پمپها داشتم. من تقریباً در سال 86 یا 85 برای بازدید از شرکت ترمومکانیکا به ایتالیا رفته بودم. در آنجا پمپهای بزرگی را دیدم که برای کشورهای حاشیهی خلیجفارس میساختند که جنسشان از ورق بود. با ایدهای که از آنجا گرفته بودم مطمئن بودم که میتوانیم این پمپها را هم به همان روش بسازیم. همانطوری که قبلا هم گفتم آقای مهندس آزرمگین انسان پردلوجراتی و در عین حال باسوادی است. گفت مگر میتوانید. من اطمینان دادم که توانایی طراحی و ساخت آنها را داریم. پمپهای EQ30 از خانواده پمپهای عمودی بودند که خیلی بزرگ بودند. نزدیک 12 متر ارتفاع داشتند. مهندس آذرمگین گفتند که صورتجلسه کنید و سه عدد از این پمپهای را تا یکسال به ما تحویل دهید. با وجود تمام مخالفت هایی که هم در داخل خود پتکو و هم در میان مهندسان ستاره بود من تاکید کردم که ما میتوانیم بسازیم. طبق صورتجلسه قرار شد تا ما 3 عدد از این پمپها را در عرض یکسال تحویل دهیم. ساخت این پمپ چالشهای زیادی داشت. به عنوان نمونه تنها برای مدل سازی آن 6 ماه زمان لازم بود. با خلاقیت و نبوغ مهندسان جوانمان در عرض دو سه ماه مدلسازی آن تمام شد و پمپ ها را زودتر از موعد مقرر فرستادیم برای نصب. یکسال بعد از ما روهر مجوزهایش را گرفت و ساخت آنها را شروع کرد. حالا چند سال از این قضیه میگذرد و پمپهای ما بدون هیچ نقص و ایرادی کار میکنند. با این حال پمپهای روهر چند بار برای اورهال به پتکو فرستاده شدهاند تا ما آنها را تعمیر کنیم.

ماجرای پمپهای امالدبس

در اولین دوره آقای روحانی که به اهواز رفتند؛ در جمع قول دادند، من تا یک ماه آینده آب را به اهواز میآورم! اگر یادتان باشد مشکل آب داشتند. یک منطقهای در اهواز است به نام امالدبس که ایستگاه پمپاژ آن منطقه هم به همان نام است. پس از قول آقای روحانی نتوانستند پمپها را از جایی پیدا کنند. پمپهای نسبتا بزرگی هم بودند. مانده بودند. به ما هم گفتند. پمپهای پتروشیمی شیراز را ما با آن مشخصات در اینجا داشتیم که پولشان را نداده بودند و در اینجا مانده بود. آنها را دادیم تا مشکل آب آن منطقه حل شود و سر فرصت پمپهای شیراز را میسازیم. سر موعد آب را رساندند به آن منطقه. وزیر نیرو هم پیام تشکری برای ما فرستاد.

پروژه گوره - جاسک

در دوره قبل آقای روحانی، به پیشنهاد استاندار وقت آقای جبارزاده، خوشه نفت در استان شکل گرفته بود. هدف این خوشه این بود که سازندههای تجهیزات نفتی اعم از پمپ سازی و کمپرسور و لوله و غیره را، چه در گاز و چه در نفت گرد هم بیاورد. یک جمع خوبی بود که متاسفانه ادامه پیدا نکرد. در سفری که مهندس زنگنه به تبریز داشتند در شورای اداری بنده از جانب صنعت نفت صحبت کردم. به پتانسیلهای استان اشاره کردم و گفتم که به آذربایجان اعتماد کنید و مطمئن باشید از این اعتمادتان پشیمان نمیشوید. بحث پروژه گوره جاسک که مطرح میشود، با توجه به آشنایی که مهندس زنگنه از پتانسیلهای استان پیدا کرده بود، اصرار میکنند که این پروژه باید تماما داخلی باشد. قبل از این پروژه، پروژههای دیگری بودند که پمپهایشان سادهتر از پمپهای گوره جاسک بود اما به ما نداده بودند. برای نمونه با وجود اینکه مناقصه پروژه خط دوم انتقال نفت از جنوب به تهران، پروژه سبزاب – ری را برنده شدیم؛ اما گفتند که باید همه پمپها را از شرکتهای خارجی بخرید و به ما بدهید. علت این امر هم این بود که آن زمان آشنایی زیادی از پتانسیلهای ما نداشتند. آشنایی مهندس زنگنه از پتانسیلهای ما باعث شد که 50 پمپ پروژه گوره جاسک را به شرکتهای داخلی بدهند. این پروژه نفت را از گوره در استان بوشهر به جاسک در ورودی دریای عمان وصل میکند. این پروژه از دو بعد برای کشور حائز اهمیت است: یکی بعد اقتصادی است و دیگری بعد امنیتی. از نظر بعد اقتصادی، برای فروش نفت دیگر نیازی نیست نفتکشها آن همه راه را تا خلیج فارس بیایند تا بارگیری کنند، و باعث رونق منطقه مکران نیز میشود. از نظر بعد امنیتی هم، اگر خدای نکرده برای تنگه هرمز اتفاقی بیفتد بتوانیم نفتمان را صادر کنیم. از این 50 پمپ ده تایش را تقبل کردهایم و باقی بین دو شرکت پمپیران و پمپهای صنعتی تقسیم شده است. روزی که قرارداد بسته شد مهندس زنگنه گفت: «من به آذربایجان تبریک میگویم که کل پمپهای این مجموعه نصیب آذربایجان شد.»

هر 50 پمپ از یک تیپ است. همهشان از خانواده پمپهای BB3 هستند. از نظر هد و دبی یکی هستند، ؛ منتها شکلشان فرق دارد. قبلا در سال 1390 از این خانواده پمپها برای شرکت مناطق نفت خیز جنوب طراحی و بومیسازی کرده بودیم. نقطه شروع ما در رابطه با این پمپها بر میگردد به آنجا و اولین محصول را هم به پالایشگاه ستاره خلیج فارس دادیم. انشالله تا پایان امسال 3 دستگاه را تحویل خواهید داد.

ارسال به دوستان